点检表未点检改善对策-广州新昊网络科技官方网站

Website Home

###《点检表未点检改善对策》####引言点检表是企业日常管理中用于设备维护、安全检查、流程监控的重要工具,其核心价值在于通过标准化操作预防潜在问题;

然而,在实际执行中,“未点检”或“形式化点检”现象频发,轻则导致设备故障率上升,重则引发安全事故?

本文将从原因分析、改善对策及长效机制三方面,探讨如何提升点检表执行有效性!

---####一、未点检问题的根源分析1.**意识薄弱**:部分员工认为点检是“走过场”,未能理解其预防性作用!

例如,某工厂因未及时点检润滑系统,导致轴承干磨损坏,停产损失超20万元!

2.**流程缺陷**:点检表设计复杂、项目冗余,或与实际作业时间冲突?

如某车间点检需30分钟,但交接班仅预留10分钟,导致漏检!

3.**监督缺失**:缺乏闭环管理,未将点检结果与绩效考核挂钩,员工积极性不足。

---####二、系统性改善对策**1.优化点检表设计**-**简化内容**:采用“5W1H”原则(What、Where、When、Who、Why、How),删除非关键项;

例如,某汽车生产线将原50项点检压缩至20项核心项,执行率提升40%?

-**可视化工具**:引入图片标注、颜色区分(如红色为紧急项),降低理解门槛。

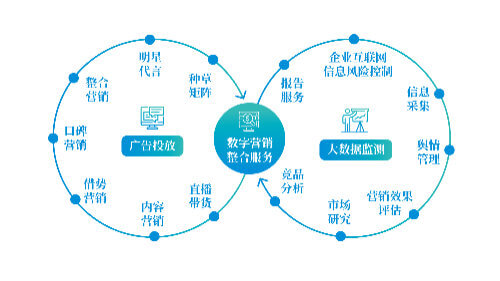

**2.强化执行监督**-**数字化升级**:通过扫码签到、GPS定位、时间戳等技术确保点检真实性;

某化工企业使用APP点检后,漏检率从15%降至2%。

-**三级审核机制**:班组自查、部门抽查、管理层巡查,辅以月度通报;

**3.文化与管理联动**-**培训案例化**:用未点检导致事故的案例(如某电厂因未点检阀门引发泄漏)进行警示教育。

-**绩效捆绑**:将点检完成率与奖金、晋升挂钩,例如某食品厂设置“点检全勤奖”。

---####三、长效机制构建1.**PDCA循环**:每周汇总点检数据,分析高频漏检项(如某月“电气柜温度检测”漏检率达30%),针对性优化流程。

2.**员工参与改进**:建立提案制度,鼓励一线人员反馈点检表问题!

如某物流仓库员工建议增加“叉车轮胎磨损检查”,年维修成本下降12%。

---####结语点检表的有效性取决于“设计-执行-监督”全链条管理。

企业需通过技术赋能、制度约束和文化渗透,将点检从“被动任务”转化为“主动防御”?

唯有如此,方能真正发挥其风险防控价值,为稳健运营筑牢基础?

(全文约800字)---**注**:可根据实际行业需求调整案例和数据,例如医疗领域可替换为“医疗设备点检”、建筑业侧重“高空作业安全检查”等。